氧化鋁陶瓷作為當(dāng)下應(yīng)用較廣,、性價比較高的工業(yè)陶瓷之一,,其超高的硬度、出色的耐磨能力,、穩(wěn)定的化學(xué)性能等都讓其在工業(yè)防磨領(lǐng)域備受青睞,。但是氧化鋁陶瓷脆性大,、斷裂韌性低(僅為2.5—4.5MPa•m1/2 )的特性卻限制了其在大沖擊工況中的使用。那么氧化鋁陶瓷如何提升斷裂韌性呢,?

一,、增韌方法

目前,提高氧化鋁陶瓷斷裂韌性主要有三種方法:

1. 引入第二相,。在氧化鋁陶瓷的基體中引入第二相,,使其填充到氧化鋁的晶界處,從而有利于阻斷裂紋的傳播,,進(jìn)而提高陶瓷的斷裂韌性,。

2. 加入氧化鋁籽晶。因為籽晶的加入,,能促使晶粒的異向生長,,異向生長會形成片狀以及柱狀的晶粒,,這種晶粒類似于晶須,從而對陶瓷有裂紋偏移,、晶粒拔出,、連接增韌的作用。

3. 形成缺陷分布,。通過粉體的合成過程或陶瓷的制備過程中形成缺陷分布,,從而改善氧化鋁陶瓷的斷裂韌性。

氧化鋯增韌氧化鋁就是采用引入第二相的方法提升氧化鋁斷裂韌性,。

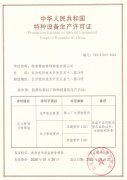

精城特瓷研發(fā)生產(chǎn)的氧化鋯增韌氧化鋁陶瓷(也叫ZTA陶瓷)是在氧化鋁中加入一定比例的氧化鋯,,給α-氧化鋁晶體中引入氧化鋯作為第二相,填充到氧化鋁的晶界處,,阻斷裂紋的傳播,,提升陶瓷斷裂韌性。

二,、增韌原理

1,、氧化鋯晶粒的存在,能固定,、強(qiáng)化氧化鋁陶瓷的晶界,,從而能減弱裂紋的影響。

2,、氧化鋯的彈性模量和熱膨脹系數(shù)都與氧化鋁有所不同,,由于它們這兩種性質(zhì)的差別,當(dāng)氧化鋯填充在氧化鋁晶界處時,,氧化鋯晶粒會受到氧化鋁晶粒對其產(chǎn)生的徑向壓應(yīng)力,,從而被緊緊地夾住,當(dāng)遇到外力作用時,,裂紋會發(fā)生偏轉(zhuǎn),,進(jìn)而提高了陶瓷的斷裂韌性。

數(shù)據(jù)分析表明,,當(dāng)燒結(jié)溫度低于1500℃時,,燒結(jié)體的致密度比較低,說明此時陶瓷中可能還存在大量的氣孔未排除,。當(dāng)燒結(jié)溫度達(dá)到1500℃時,,其致密度有大幅度的提升,甚至其中純氧化鋁的燒結(jié)體致密度達(dá)到99%以上,。但進(jìn)一步提高燒結(jié)溫度,,純氧化鋁的燒結(jié)體致密度出現(xiàn)減小,反而摻有不同比例氧化鋯的氧化鋁-氧化鋯燒結(jié)體致密度進(jìn)一步增加,,且高于純氧化鋁燒結(jié)體,。從不同配比的氧化鋁-氧化鋯燒結(jié)體致密度變化趨勢看出,,當(dāng)A1/Zr=20時,其致密度最高,,達(dá)到了 99.4%,,此時樣品基本完全致密。對于純氧化鋁陶瓷在1600℃時,,致密度反而有了小幅的降低,,這主要是當(dāng)溫度繼續(xù)升高時,陶瓷的晶粒會部分異常長大,,形成二次再結(jié)晶,,致使一些氣孔被包裹到晶粒內(nèi)部,從而使陶瓷樣品的致密度降低,。并且同時有少量的氣孔以微小的尺寸存在于晶粒中,,氣孔在晶粒中可發(fā)生遷移,,從而引發(fā)氣孔合并,,導(dǎo)致較大氣孔的出現(xiàn),最終導(dǎo)致樣品的致密度小幅降低,。

也就是說,,在1600℃的溫度下燒結(jié)出的氧化鋯增韌氧化鋁陶瓷性能較好,其斷裂韌性可達(dá)7.6MPa•m1/2,,比純氧化鋁陶瓷提升了近一倍,,可以用于礦山、碼頭,、港口等重磨損強(qiáng)沖擊工況,。

??文/謝勇