摘要:正壓濃相氣力輸灰技術(shù)已在全國(guó)各大電廠和化工廠廣泛應(yīng)用,但是輸灰管道的磨損問(wèn)題直接影響著設(shè)備的安全正常運(yùn)行,,因?yàn)楣艿栏呖兆鳂I(yè)維護(hù)難,、人力成本高、粉塵污染嚴(yán)重等問(wèn)題接踵而至,。將耐磨陶瓷作為管道內(nèi)襯,,充分利用AI?O?陶瓷硬度高、韌性強(qiáng),、耐磨性能優(yōu)異的特點(diǎn),,且重量輕,更換方便,,運(yùn)行維護(hù)費(fèi)用低,,設(shè)計(jì)靈活等優(yōu)勢(shì),并不斷的優(yōu)化管道制作工藝,、改變管道連接方式和陶瓷內(nèi)襯方式,,最終很好地解決了氣力輸灰管道易磨損的難題。

1 氣力輸灰系統(tǒng)的概況原理和工藝

1.1 裝置概況

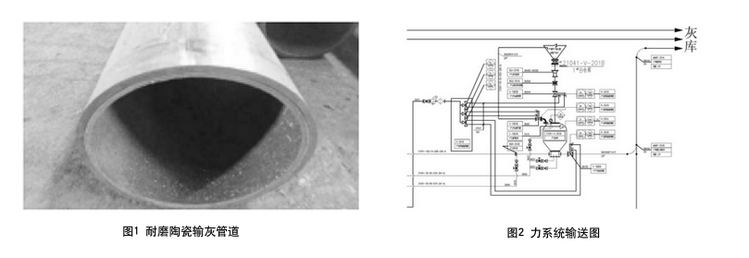

本裝置設(shè)置三臺(tái)UG-110t/5.3MPa-M次高壓煤粉鍋爐,額定蒸發(fā)量為110t/h,,過(guò)熱蒸汽壓力為475℃,。該鍋爐由無(wú)錫華光鍋爐股份有限公司設(shè)計(jì)制造,,采用Ⅱ型布置、單汽包,、自然循環(huán),、四角切圓燃燒、平衡通風(fēng),、固態(tài)排渣煤粉鍋爐,,按二用一備考慮。鍋爐用水由外圍配套裝置供給,;輸煤系統(tǒng)設(shè)按雙路設(shè)計(jì),;輸灰、輸渣,、脫硫,、脫銷(xiāo)、除塵等配套設(shè)施單獨(dú)設(shè)立,,在確保達(dá)標(biāo)排放前提下,,完全保證了對(duì)化工供汽的需要,如圖1所示,。

1.2 布袋除塵器工藝原理

3臺(tái)鍋爐均采用布袋除塵器,,每臺(tái)鍋爐設(shè)置6個(gè)落灰口,灰量由6個(gè)落灰口均分,。每臺(tái)省煤器處設(shè)置2個(gè)落灰口,。除灰方式采用正壓濃相氣力除灰系統(tǒng)。輸送直線距離約95m,升高約24m,。

1.3 氣力輸灰工藝介紹

在正壓力下的濃相氣力系統(tǒng)輸送過(guò)程當(dāng)中,,所依據(jù)的原理為以下幾個(gè)方面。首先是按照固體和氣體兩相流的原理來(lái)完成氣力輸送,。同時(shí)根據(jù)空氣壓縮過(guò)程當(dāng)中靜態(tài)壓縮以及動(dòng)態(tài)壓縮的高濃度以及效率更高的方式來(lái)對(duì)物料進(jìn)行輸送,。飛灰在倉(cāng)泵里會(huì)充分受到硫化的影響,而且會(huì)呈現(xiàn)出一種一邊硫化一邊輸送狀態(tài)。這個(gè)系統(tǒng)是由五個(gè)部分所組成的,,而其中輸送的部分主要就是按照輸送量的具體要求,,配備規(guī)格相同的輸送機(jī)來(lái)完成,每一臺(tái)輸送機(jī)都是一個(gè)比較獨(dú)立的個(gè)體,,既可以單機(jī)來(lái)完成運(yùn)行任務(wù),,同時(shí)也可以相互組合起來(lái)運(yùn)行。運(yùn)行的過(guò)程在輸送的時(shí)候,,可以分成每個(gè)循環(huán)的四個(gè)階段,。

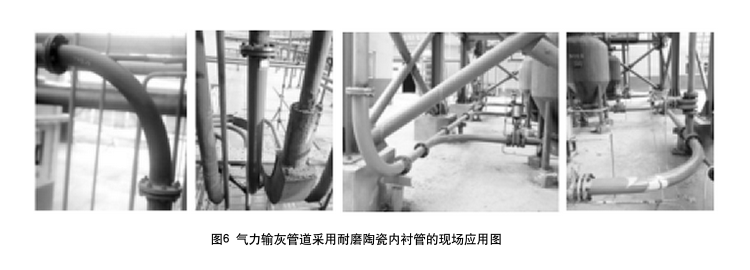

除塵器收集的灰經(jīng)輸送倉(cāng)泵加壓輸送至灰?guī)臁C總€(gè)除塵器灰斗下布置6臺(tái)輸送泵,,每2臺(tái)輸送泵串聯(lián),,6臺(tái)輸送泵共用一根主輸送管,,將灰送至灰?guī)靸?chǔ)存,共3個(gè)除塵器,,系統(tǒng)共3個(gè)省煤器,,每個(gè)省煤器下布置1臺(tái)輸送泵,共用一根主輸送管,?;?guī)觳贾迷诔龎m器的東側(cè)空地上?;?guī)爝\(yùn)轉(zhuǎn)層設(shè)有汽車(chē)散裝機(jī)和濕式攪拌器,,供灰?guī)燔?chē)外用使用。在系統(tǒng)末端,,設(shè)有2座550m³灰?guī)?,干灰?guī)煜略O(shè)干灰裝車(chē)、濕灰裝車(chē),。氣力系統(tǒng)輸送圖如圖2所示,。

1.4 氣力輸灰系統(tǒng)存在的問(wèn)題氣

輸灰管道很有可能會(huì)因?yàn)橐恍┓蹓m的混合物不斷沖刷而導(dǎo)致較為嚴(yán)重的磨損現(xiàn)象,。特別是在彎頭的部分,,因?yàn)闅饬饔锌赡軙?huì)在一側(cè)改變其流向,因此對(duì)于外側(cè)的磨損相對(duì)是較為嚴(yán)重的,。針對(duì)以前我們采用的蝦米節(jié)離心澆鑄

復(fù)合陶瓷管磨損嚴(yán)重的工況,,而且部分已經(jīng)打了背包,經(jīng)研究發(fā)現(xiàn)復(fù)合陶瓷的微觀裂紋多,,質(zhì)脆易碎,,容易局部脫落失效,而且脫落后無(wú)法修補(bǔ),。后來(lái)結(jié)合我們老廠使用精城牌耐磨陶瓷管道的經(jīng)驗(yàn),,采用氧化鋁陶瓷,氧化鋁陶瓷貼片的氧化鋁含量≥95%,,而且全部是高溫相a-Al?O?,,燒結(jié)溫度高達(dá)1670℃,確保材料的品質(zhì),。從以往耐磨陶瓷管道實(shí)際的磨損情況來(lái)看,,內(nèi)襯耐磨陶瓷的管道使用壽命是離心澆筑復(fù)合陶瓷管的5倍以上。所以特邀請(qǐng)湖南精城特瓷的專(zhuān)家團(tuán)隊(duì)到我司來(lái)現(xiàn)場(chǎng)勘察,,解決輸灰管道易磨損的難題,。

2 氣力輸灰管道內(nèi)襯耐磨陶瓷的結(jié)構(gòu)和性能

2.1 氣力輸灰管道內(nèi)襯耐磨陶瓷

輸灰管道內(nèi)襯耐磨陶瓷的技術(shù)是非常成熟的,首先耐磨陶瓷的材質(zhì)要過(guò)硬,,例如精城牌鉻剛玉陶瓷,,它的氧化鋁含量必須≥95%,,經(jīng)100噸壓機(jī)干圧成型,洛氏硬度達(dá)HRA85,,僅次于金剛石,;耐磨陶瓷以配料中Al?O?的含量來(lái)分類(lèi),Al?O?含量越高相應(yīng)性能越穩(wěn)定,。如圖3所示,。

2.2 氣力輸灰管道內(nèi)襯陶瓷的結(jié)構(gòu)

氣力輸灰管道中的彎頭鋼件分為兩類(lèi),一類(lèi)是將短節(jié)直管對(duì)焊成一個(gè)蝦米節(jié)樣子的彎管,;另一類(lèi)是整體熱彎成型的彎管,。例如精城牌耐磨陶瓷管道的鋼件就是采用20#無(wú)縫鋼管,一體熱彎成型(非蝦米節(jié)對(duì)焊),,內(nèi)外光滑無(wú)毛刺,,采用法蘭連接,由鋼管,、粘膠及耐磨陶瓷三層組成,。陶瓷片粘膠在160℃以下的環(huán)境是比較合理的。耐磨陶瓷的固定方式也有所優(yōu)化,,內(nèi)襯固定方式由傳統(tǒng)的單純有機(jī)粘膠粘貼改為錯(cuò)位粘貼工藝,,縫隙相互錯(cuò)開(kāi),減少?gòu)目p隙磨穿的可能性,,可靠性大大增強(qiáng),。

2.3 氣力輸灰管道內(nèi)襯陶瓷的優(yōu)點(diǎn)

(1) 耐磨損:同等條件下,與離心澆鑄陶瓷,、鑄石等內(nèi)襯相比,,可延長(zhǎng)使用壽命5倍以上;

(2) 耐腐蝕:內(nèi)部的陶瓷制品可以有效地讓酸堿性腐蝕的情況有所緩解,。

(3) 耐中等的溫度,,可以一直都保持在一定的溫度下運(yùn)行,一般在任何情況下都能夠滿足。

(4) 內(nèi)外壁相對(duì)較為光滑,,而且氣流較為通暢,。一些相對(duì)較為光滑的表面,可以讓物料更加自由的通過(guò),,并且不會(huì)出現(xiàn)掛住物料或者是堵塞物料的情況,。

(5) 容易安裝:比一般的管道相對(duì)更輕一些,搬運(yùn)起來(lái)更加便捷,,安裝也更加簡(jiǎn)單,。

(6) 減少維護(hù)用工。耐磨性相對(duì)較高,可以讓維修和檢查的頻率有效降低,,人力資源能夠合理節(jié)省,。

3 氣力輸灰管道的優(yōu)化

3.1 管道鋼件成型的優(yōu)化

我們以前使用的是離心澆筑復(fù)合陶瓷管,,只能做成直管狀,要做成彎管,,必須將直管分割成若干段后再焊接在一起,,過(guò)渡不平整,留下磨穿隱患,,妨礙物料輸送,,降低設(shè)備使用壽命。

目前采用20#無(wú)縫鋼管,,采用一體熱彎成型(非蝦米節(jié)對(duì)焊),,內(nèi)外光滑無(wú)毛刺,然后再用強(qiáng)力膠將

耐磨陶瓷片錯(cuò)縫粘貼在彎管內(nèi),,經(jīng)固化后,,形成堅(jiān)固的防磨層。

精城特瓷耐磨陶瓷除灰管道

精城特瓷耐磨陶瓷除灰管道

3.2 管道內(nèi)襯材料工藝的優(yōu)化

就以前采用離心澆筑的復(fù)合陶瓷管,,微觀裂紋多,,質(zhì)脆易碎,容易局部脫落失效,,特別是對(duì)接處形成空洞,,隱形缺陷突出。

現(xiàn)如今使用精城牌耐磨陶瓷片作為內(nèi)襯材料,,優(yōu)點(diǎn)突出,,耐磨陶瓷片本身硬度高,韌性強(qiáng),,很規(guī)則,每小塊之間用膠粘接,,每一圈陶瓷片都進(jìn)行錯(cuò)位粘貼,,做到無(wú)縫隙,杜絕瓷片間縫隙處被磨漏,。管件之間的對(duì)接采用法蘭連接,,便于安裝和更換,現(xiàn)已取得了良好的效果,。

3.3 管道內(nèi)襯外觀的對(duì)比

如圖4所示,,離心澆鑄彎管為直管焊接而成,強(qiáng)度接縫處縫隙隙大,,物料不通暢,。

如圖5所示,20# 熱彎成型整體性好,,無(wú)縫隙,,尤其背彎部分更平滑,,更耐磨。

從兩種管道的耐壓抗壓強(qiáng)度來(lái)對(duì)比,,無(wú)縫鋼管一體熱彎成型后貼陶瓷的管道抗壓強(qiáng)度≥850MPa,,離心澆鑄彎管的抗壓強(qiáng)度≤150MPa。

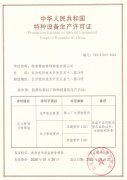

4 氣力輸灰管道采用耐磨陶瓷內(nèi)襯管的現(xiàn)場(chǎng)應(yīng)用

將精城牌氧化鋁耐磨陶瓷片用強(qiáng)力黏著劑將其按照一定的要求黏貼在比較熱的,,并且相對(duì)比較彎的鋼管內(nèi)壁上面,。在常溫狀態(tài)下可以將其固化,從而形成一層比較牢固的防摩擦的內(nèi)壁,。每一圈的陶瓷都是使用特定的方式相互之間錯(cuò)位開(kāi)來(lái),,可以防止介質(zhì)流到直線的縫隙里,避免因?yàn)闈{液不斷的沖刷,,這些直線的縫隙導(dǎo)致陶瓷脫落的情況發(fā)生,。此管道內(nèi)外均為整體結(jié)構(gòu),整體性能得到很大提升,。

如圖6所示,,此管道內(nèi)襯耐磨陶瓷的技術(shù)比較適合使用在各種不同的工業(yè)磨損當(dāng)中,或是一些磨損相對(duì)較為顯著的,、大型的機(jī)械設(shè)備上面,,可以按照其具體需要的不同,來(lái)選擇類(lèi)型不一的產(chǎn)品,。

5 結(jié)語(yǔ)

綜上所述,,氣力輸灰管道采用精城牌耐磨陶瓷片內(nèi)襯管道,耐磨損性能明顯提高,,漏點(diǎn)大幅度減少,,具有輕質(zhì)高強(qiáng)、耐磨防腐的鮮明特點(diǎn),,工藝可靠,,在經(jīng)濟(jì)、技術(shù),、環(huán)保等綜合性能方面,,比我國(guó)現(xiàn)用的離心澆筑陶瓷復(fù)合管和其他合金管優(yōu)勢(shì)突出,是火電廠和化工廠輸灰系統(tǒng)管道最理想的選擇,,值得我國(guó)各大工況企業(yè)的輸灰系統(tǒng)推廣應(yīng)用,,這將大大減少停機(jī)檢修時(shí)間和檢修工作量,還可提高工廠環(huán)保指標(biāo),,同時(shí)有效避免了輸灰管道的磨損難題,。

??文/高杰(陜西延長(zhǎng)石油)