工業(yè)耐磨陶瓷橡膠硫化襯板在硫化的時候,,會需要經(jīng)過一道工序,,就是噴膠,。一直以來,噴膠這道工序都是由人工操作,,穿上防水服,,帶上防毒面具,手持噴槍操作,,噴完的產(chǎn)品放到加熱箱烤干,,占地面積大,員工多次搬運,,勞動強(qiáng)度巨大且噴膠過程中對厚度,,均勻性的把控全憑感覺,不但浪費膠還污染環(huán)境,,對員工身體也有所傷害,。

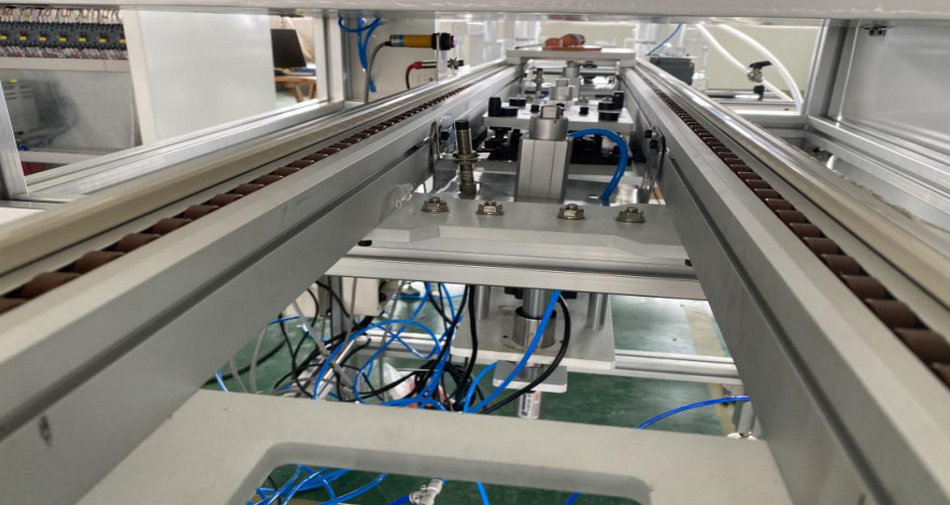

為了解決這一問題,我司聯(lián)系了一家做非標(biāo)設(shè)備的公司,,通過對工藝的考察和與車間員工的交流,,研發(fā)出了一條配套噴膠線。該噴膠線是由一系列自動化機(jī)構(gòu)相互配合,,實現(xiàn)對噴膠,、輸送、烘干等工序的自動化控制,,減輕作業(yè)者勞動強(qiáng)度,、提高產(chǎn)品質(zhì)量產(chǎn)量。

該條噴膠線總長度約7米,,包括上料,、噴膠、烘干,、冷卻三道工序,,實現(xiàn)了噴膠烘干一體化,噴膠厚度,,烘干溫度精確可調(diào),,實現(xiàn)同一產(chǎn)品2種類型膠的噴涂,烘干,。整線全密閉生產(chǎn),,無環(huán)境污染,,節(jié)約原料30%以上,提高了生產(chǎn)工作效率50%以上,,目前僅需1人上下料,,升級后可全自動上下料,現(xiàn)已正式投入生產(chǎn),,運行狀況一切穩(wěn)定,,后期精城將進(jìn)一步加大工業(yè)陶瓷研發(fā)、改造配套設(shè)備的力度,,實現(xiàn)陶瓷行業(yè)自動化與智能化,。

??文/馮佳茜